食品工場のカビ対策と湿度管理を徹底サポート!MIST工法®カビバスターズ東海が安全と安心をお届け

2025/03/23

食品工場のカビ対策と湿度管理を徹底サポート!MIST工法®カビバスターズ東海が安全と安心をお届け

HACCP講習受講スタッフが真菌検査から改善提案までトータル対応!湿度管理で食品工場の品質向上を実現

こんにちは。MIST工法®カビバスターズ東海のブログへようこそ。私たちは、食品工場をはじめとするさまざまな事業所や施設で、カビ対策や衛生管理のサポートを行っている専門チームです。カビによる被害と聞くと、まず見た目や異臭、あるいはアレルギーなど健康リスク面での問題をイメージされるかもしれません。しかし、食品工場においてはさらに深刻で、カビの存在が製品の安全性や品質、企業の信頼にも大きく影響を及ぼすという点が見過ごせません。

そのため、私たちは「食品工場の生産ラインを守り、安全な製品を消費者へ届ける」ことを最優先に考え、長年培ってきたMIST工法®による特殊技術と知識を結集し、徹底したカビ対策を実施しております。特に湿度管理はカビ発生を予防するうえで極めて重要な要素です。日々変化する気温や湿度の影響を把握し、適切な設備導入や定期的な検査を行うことで、カビの繁殖を未然に防ぎ、クリーンな作業環境を維持することが可能になります。

また、当社ではHACCP講習を修了したスタッフが対応しておりますので、食品衛生管理の観点からも安心してご相談いただけます。さらに、一般社団法人微生物対策協会と連携し、工場内の真菌検査を行うことで、通常の清掃や消毒では把握しきれないリスクを早期に発見し、原因を徹底的に追究・改善することができます。お客様の大切な工場内を守り、企業価値を高めるためにも、カビの発生源を探り出し、最適な施策をご提案させていただくことをお約束いたします。

MIST工法®カビバスターズ東海は「安全な食品を届けたい」「高品質なものづくりを守りたい」という皆さまの想いに寄り添い、一緒になって問題解決に取り組んでまいります。カビ対策や湿度管理でお困りの際は、ぜひ私たちにお声がけください。今後とも、どうぞよろしくお願いいたします。

目次

はじめに:食品工場におけるカビと湿度の重要性

食品の安全と品質を守るための第一歩:カビ発生の背景と湿度管理の必要性

食品工場でのカビ被害の実態

食品工場では、衛生管理が最重要課題とされる中、カビの発生は依然として見逃せないリスクの一つです。製造ラインや貯蔵エリア、空調システムなど、工場内には湿度や温度が適切に管理されていない空間が存在すると、カビが繁殖しやすい環境が自然と整ってしまいます。特に食品を扱う現場では、原材料や製品が外気や作業者の動きによって持ち込まれる微生物と接触しやすく、そこからカビ胞子が広範囲に広がる危険性が高まります。さらに、カビ発生が目視できる段階まで進行してしまうと、既に空気中や設備の奥深くに広がっている可能性があるため、一部を清掃するだけでは再発を完全に防ぐことは難しく、結果的に対策にかかる時間やコストも増大してしまうのです。

また、食品工場におけるカビの被害は、製品そのものの見た目や品質を低下させるだけでなく、異臭や味への影響を及ぼすため、消費者の信頼を損ねる重大な要因となります。微生物検査などでカビが検出されれば、出荷停止やリコールといった経済損失はもちろん、企業のブランドイメージも大きく毀損される恐れがあります。特に、日々大量の食品を取り扱う生産現場では、ロスが発生するリスクが高いため、一度のカビ被害が経営に与えるインパクトは計り知れません。こうした背景から、カビの発生を「起こってから対処する」のではなく、「常に未然に防ぐための仕組みづくり」を行うことが、食品工場の安全と品質を担保する上で欠かせないポイントとなっているのです。

湿度がカビ発生に与える影響

カビの生育には、栄養源・温度・湿度といった複数の要素が深く関係しています。なかでも湿度は、カビの繁殖をコントロールするうえで極めて重要な要素です。一般的に、カビは湿度が高い環境を好み、湿度が60%を超える環境下では一気に繁殖スピードが加速するとされています。食品工場では、大量の原材料や製品が保管・加工されるため、空調設備や作業工程で生じる熱気や水蒸気の影響で室内の湿度が高くなりやすい傾向があります。特に梅雨の時期や雨の日が続く季節には外気の湿度も上がりやすく、工場内の湿度を一定に保つことが難しくなる場合が多いのです。

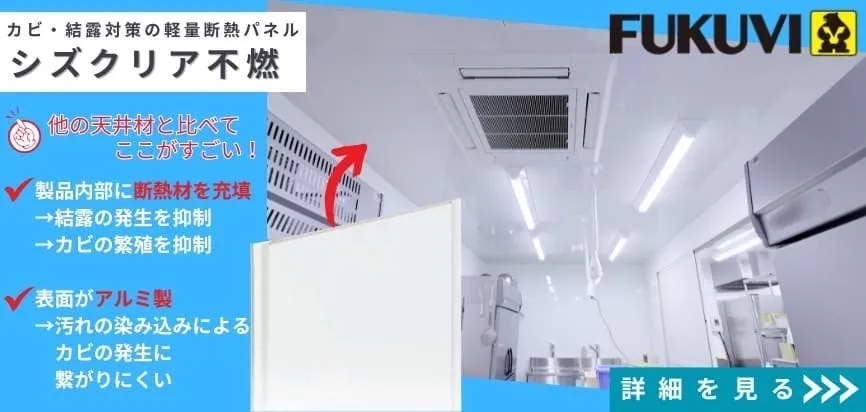

湿度が上がると、空気中の水分量が増えるだけでなく、設備表面や配管周辺などに結露が発生しやすくなります。この結露がカビにとって格好の“水分源”となり、壁や床、機械の裏側など目が届きにくい場所でカビ胞子が繁殖してしまいます。さらに、カビは一度繁殖を始めると、短期間で膨大な量の胞子を放出し、空気の流れや作業者の移動によって工場内全域へ広がります。湿度管理が行き届いていないと、カビの繁殖が繰り返され、拭き取り清掃や消毒剤の使用だけでは根本的な改善にならないケースも少なくありません。逆に、湿度を適切にコントロールできれば、カビが活動できる環境そのものを制限できるため、カビ被害を未然に防ぎ、製品品質や設備保全の負担を大幅に軽減できるのです。こうした理由から、温度と合わせた湿度の管理は、食品工場における衛生対策や品質保証の根幹を支える重要な要素と言えます。

カビがもたらすリスクと影響

食品工場が直面するカビ被害の深刻さと、そのリスクが及ぼす多大な影響

製品品質への影響

食品工場において、カビの発生は製品の外見や風味、香りといった多方面にわたる品質低下を引き起こします。消費者は、商品のパッケージを開けた際に少しでも異臭や変色、味の変化などを感じれば、その企業の製品自体に不信感を抱くことになりかねません。特に食品業界では、製品の安全性が揺らぐことは企業にとって致命的な問題です。カビが発生する要因の一つには、微小な隙間や目に見えにくい箇所に溜まった汚れや湿気があげられますが、これはどんなに衛生的に気を遣っていても、設備や作業フローの中で生じる可能性があります。見落としがちな設備のメンテナンス不足や、洗浄作業が不十分な場合はもちろんのこと、原材料の搬入段階で既にカビ胞子が混入しているケースも否定できません。

また、カビの発生は単なる見た目だけではなく、味や香り、食感といった食品本来の品質を損なうリスクが高く、結果として顧客満足度の低下やクレーム増加にも直結します。さらに、カビは種類によっては有害な毒素(マイコトキシン)を生産する場合があり、これが食品に混入してしまうと人体にも悪影響を及ぼす危険性が生まれます。そのため、食品工場ではカビを「目に見えたら除去する」という対症療法的なアプローチではなく、工場全体の衛生環境を常に適正な状態に保つことが求められます。製品品質を守るためには、適切な温度・湿度管理はもちろん、定期的な洗浄と消毒、そしてカビ対策専門家による検査や指導が必要不可欠です。カビの被害を未然に防ぐことで、製造ラインから出荷される商品一つひとつの品質が守られ、消費者が安心して手に取ることができるのです。

従業員の健康被害と安全管理

食品工場でカビが発生すると、製品の品質だけでなく従業員の健康面にも大きな影響が及びます。カビの胞子が空気中に浮遊する状況下では、作業者は気付かないうちにそれらを吸い込んでしまい、アレルギー症状や呼吸器系の不調を引き起こす可能性があります。特に、長時間にわたって閉鎖的な空間で作業を続ける場合は、たとえ初期段階では軽度の症状にとどまっていても、慢性的な吸入が重なることで健康リスクが拡大する恐れがあるのです。万が一、従業員の体調不良が続発するような事態に発展すれば、シフトの変更や休業など、工場の生産性そのものに深刻な打撃を与えかねません。

さらに、カビの発生が確認された現場では、それに付随する湿気や汚れも作業環境を悪化させる一因となります。床や壁、機器類に結露が多く見られるような状態だと、転倒や故障のリスクも高まり、工場内の安全管理上大きな課題が浮上します。また、作業者のモチベーション低下にもつながり、精神的なストレスを増大させる要因にもなり得ます。衛生と安全は製造ラインを支える根幹であり、どちらか一方がおろそかになれば必ずもう一方にも悪影響が生じるということを見逃してはなりません。従業員が快適かつ安全に働ける環境を整え、同時に高品質な製品を生産するためにも、工場内のカビ対策は非常に重要な位置づけとなります。適切な清掃や設備点検、そして専門家による衛生指導などを継続的に行いながら、従業員の健康と安全を守ることが結果的には企業の生産力や信頼性にも大きく寄与するのです。

企業の信頼を守るために必要な対策

食品工場においてカビが発生すれば、企業の信頼は大きく揺らぎます。消費者の目には、カビによる外観の不良や異臭、味の変化などが直接的な問題として映る一方、その裏にある企業の衛生管理体制への懸念も高まるからです。特に、食の安全性がより厳しく問われる現代では、一度でもカビ問題が公に報じられれば、たちまちSNSや口コミで拡散される可能性があり、企業イメージの毀損は避けられません。さらに取引先の信頼を失うことにもつながり、ビジネスパートナーとの契約見直しやブランド離脱といった深刻な事態を招く恐れがあります。このように、カビの発生は衛生面だけではなく、企業の存続に関わる重大なリスクとして捉えなければならないのです。

そのため、企業の信頼を守るには、まず「カビが発生しない環境づくり」を経営課題の一つとして位置付けることが重要です。具体的には、工場内の温度・湿度管理の徹底や、防黴効果のある塗装やコーティングの実施、定期的な清掃と点検のスケジュール化が挙げられます。また、HACCPなどの衛生管理手法を導入し、カビや微生物に関するリスクを洗い出して監視・改善を行うサイクルを確立することが求められます。さらに、第三者機関との連携や専門家の意見を取り入れることで、見落としがちなリスク要因を早期に発見でき、より高いレベルの対策を実施できるでしょう。こうした総合的なアプローチによってカビの発生率を極力低く抑え続けることが、結果として企業が築き上げてきた信用とブランドを守る最善の方策となります。カビ対策は、日々の品質保証活動の延長線上にあるものではありますが、その本質を理解し、継続的に改善を図る姿勢こそが、これからの食品工場に求められる取り組みと言えるのです。

湿度管理が不可欠な理由

工場環境をコントロールする鍵:湿度管理がカビ発生防止において果たす役割

カビ発生を抑えるための最適な湿度とは

食品工場においてカビを防ぐうえで、とりわけ湿度の管理は重要なポイントです。一般的に、カビは湿度が高い環境を好むため、相対湿度を60%以下に保つことが推奨されています。ただし、この数値はあくまで目安であり、工場のレイアウトや製造工程によってはさらに低い湿度を保つ必要がある場合もあります。特に、製造ラインで大量の水蒸気が発生する工程や、温度差によって結露が生じやすいエリアでは、適切な換気とともに除湿機や空調システムを活用し、常に安定した湿度帯を維持することが不可欠です。湿度のばらつきが大きいと、カビが繁殖しやすい箇所とそうでない箇所が混在し、対策が行き届かない領域が生まれがちになります。また、外気の湿度変化が大きい季節には、湿度計やデータロガーなどを用いてこまめに数値をチェックし、必要に応じて除湿や温度調整を実施することも大切です。

さらに、湿度管理の目標を曖昧に設定してしまうと、効果的な対策が後回しになり、結果的にカビを見つけてからの慌ただしい対応に追われるケースが増えてしまいます。あらかじめ工場全体で「どのエリアで、どの程度の湿度を維持するべきか」を具体的に定め、その目標値を日々の点検やシステム管理に落とし込むことで、対策が徹底されやすくなります。最適な湿度管理は、カビ発生のリスクを下げるだけでなく、製品の品質保持や設備の長寿命化にも寄与します。徹底した湿度コントロールによって清潔かつ効率的な生産環境を整えることが、結果として企業の信頼や顧客満足度を高めることにつながるのです。

温度・換気・衛生管理との関係性

カビを防ぐうえでは、湿度だけに注目するのではなく、温度・換気・衛生管理とのバランスを考慮することが欠かせません。たとえば、いくら湿度を低く抑えていても、温度が高すぎれば食品の腐敗が進みやすくなり、結果的に菌類やカビが繁殖しやすい状況を生む可能性があります。また、ある程度の温度や湿度が適正に保たれていても、換気が不十分な狭いスペースなどでは局所的な高湿度や空気の滞留が発生し、カビが繁殖しやすい環境ができあがってしまいます。適切な換気は工場内の空気を循環させ、余分な湿気や熱気を迅速に排出するために必須の要素となります。排気ファンや空気清浄装置の配置とメンテナンスを怠らず、定期的にフィルター交換や点検を行うことで、常に清潔な空気環境を維持できるのです。

一方、衛生管理の観点では、作業者の動線や装置の洗浄スケジュール、原材料の保存方法などが密接に関わってきます。湿度や温度が適切にコントロールされていても、作業者が交差汚染を防ぐための手洗いや消毒を徹底しなかったり、清掃が行き届いていない箇所があれば、そこからカビが侵入・繁殖するリスクは高まります。したがって、工場全体の衛生基準を高い水準でキープするためには、湿度・温度・換気の物理的な環境要因と、人的オペレーションをはじめとした衛生管理の両面を統合的に考える必要があります。カビ対策は単独で完結するものではなく、それぞれの要素が相互に影響を及ぼし合う中で最良の状態を維持できるよう、全体最適を常に意識した管理体制の構築が求められるのです。

計測機器や監視システムの活用方法

湿度管理を確実に行ううえで、計測機器や監視システムの導入は非常に有効な手段です。従来のように人の目や感覚だけで判断する方法では、微妙な湿度の変化を見逃してしまう恐れがあり、工場内のすべてのエリアを細かくチェックすることも難しくなります。そこで、湿度センサーや温度センサーを設置し、リアルタイムでモニタリングするシステムを取り入れることで、各エリアの数値を即時に把握でき、異常が発生した際にはアラーム通知や自動制御を行うことが可能になります。特に、規模の大きい食品工場では複数の工程や保管施設が稼働しているため、センサーからのデータを集中管理できるシステムを整備することで、無駄なく正確な情報収集が行えます。

また、日々の記録をデータとして蓄積・分析することで、季節ごとの傾向や特定の設備が原因となる不具合を可視化できる点も大きなメリットです。たとえば、製造工程の切り替え時や洗浄作業のタイミングに合わせて湿度が急上昇するパターンがある場合、作業フローの見直しや追加の除湿対策を講じることでカビ発生リスクを低減できます。さらに、クラウドサービスを活用すれば、現場の管理者だけでなく、本部や専門業者ともリアルタイムでデータを共有し、トラブル発生時には即座に原因究明や対策立案が行える体制を構築できます。こうした計測・監視の自動化を進めることで、ヒトによる判断ミスや作業負担が軽減されるだけでなく、より精度の高いカビ対策が実現されるのです。湿度管理を含む衛生管理のレベルを大幅に向上させるためにも、最新の機器やシステムを積極的に取り入れ、データに基づく合理的なアプローチを確立することが、これからの食品工場における大きな課題と言えます。

HACCPの視点から考えるカビ対策

食の安全を支えるHACCPの視点で実践する、効果的なカビ対策のポイント

HACCP講習を受講したスタッフによるメリット

HACCP(Hazard Analysis and Critical Control Point)は、食品製造の各工程において潜在的な危害要因を分析し、重要管理点を定めて監視・記録・改善を行うシステムです。カビ対策にもこの考え方が当てはまるため、HACCP講習を受講したスタッフがいる工場では、リスクを的確に把握し、効率よく対策を実践できるという大きなメリットがあります。例えば、カビの発生要因を「湿度」「温度」「衛生面」「換気」などに分解し、各要因に対してどの程度の管理が必要かを判断できるため、盲点を見落とすリスクが格段に低くなるのです。さらに、HACCP講習を通じて学んだスタッフは、食品衛生法や関連法規の知識を有しており、社内のルール策定時に適切なアドバイスを行うことができます。これはカビ対策に限らず、作業手順書の更新や衛生教育の計画立案など、多岐にわたる分野で効果を発揮します。

また、スタッフ自身がHACCPを理解していることで、工場内での教育や啓蒙活動もスムーズに進められます。カビ対策に関する啓発ポスターやチェックリストの作成、また日常点検の重要性を社内で共有するときにも、HACCPの視点があることで説得力が増し、従業員全体の意識改革を促すことが可能になります。これにより「なぜこの手順が必要なのか」「どうすれば事故やクレームを未然に防げるのか」といった疑問にも明確に答えられるようになり、結果的に全体の作業効率向上とリスク低減につながるのです。HACCPは一見、複雑な仕組みに見えるかもしれませんが、実際には食品安全の基本原理を体系的にまとめたものであり、その考え方を深く理解したスタッフが現場を支えることこそが、カビを含む衛生リスクを最小化するための最善策と言えます。

カビ対策と衛生管理の統合的アプローチ

カビ対策は、衛生管理の一部として捉えられることが多いですが、実際には温度・湿度・換気などの環境要因に加えて、作業者の行動や施設設備の設計など、さまざまな要素が複雑に絡み合っています。HACCPの観点では、製造工程全体を俯瞰してそれぞれの工程が持つリスクを洗い出し、「どこが重要管理点(CCP)になるか」を設定して監視・改善を行うことが大切です。カビについても同様に、いずれかの工程で高湿度が長時間続く、あるいは換気不足で空気がよどむといった状況がないかを重点的にチェックし、必要な対策を講じることで被害を防ぎやすくなります。たとえば、原材料の受け入れや保管工程では、温度と湿度のモニタリングを強化し、異常値が出た段階で即座に是正措置を取るルールを定めることで、カビの発生要因をいち早く抑え込むことが可能です。

さらに、衛生管理とカビ対策を統合的に進めるうえでは、工場内の清掃・消毒計画や従業員の身だしなみ、動線管理も重要なポイントとなります。作業者が何気なく歩き回るだけでも、カビ胞子が人の衣服や靴底に付着して運ばれる恐れがあるからです。また、設備や配管の汚れが蓄積すれば、その箇所を起点として空気中へ胞子が飛散し続けるリスクが高まります。このため、清掃時のマニュアル化や点検頻度の設定だけでなく、「どの消毒剤を使うか」「いつ使用するのか」「どういった手順で作業を行うか」という具体的な対策を、HACCP計画に織り交ぜる必要があります。カビ対策は個別の課題として見られがちですが、衛生管理全体と連動させることで、より確実に、かつ継続的に安全で清潔な製造環境を保つことができるのです。

リスクを可視化し、段階的に改善する重要性

HACCPでは、潜在的な危害要因を分析し、どのような対策を立てるかを明確化していくプロセスが重視されます。カビ対策も同様に、どの工程やエリアにどの程度のリスクが潜んでいるのかを「見える化」することが、効果的な改善策を講じる第一歩です。具体的には、温度・湿度の測定結果や真菌検査のデータを定期的に記録し、エリアごとにどのくらいカビのリスクが高いかをグラフなどで示すことで、現場のスタッフが一目で状況を把握できるようになります。こうした情報を基に、優先度の高い領域から段階的に改善策を実施し、達成した成果や課題をフィードバックするサイクルを回すことで、着実にカビリスクを低減していくことが可能です。

また、リスクを可視化することによって、予算や人員配置を最適化しやすくなる利点もあります。たとえば、最もカビ発生率が高い工程には重点的に除湿設備や点検回数を追加し、比較的リスクの低い工程には通常レベルの対策を行うといったメリハリのある対応を取ることができます。これは単純にコストを削減するだけでなく、必要な箇所に必要なリソースを適切に投下することで、工場全体の衛生水準を底上げする効果も期待できます。さらに、リスクを「見えない敵」とせずに数値化・可視化することで、経営陣から現場までが同じ指標のもとに議論を進められ、対策に対する理解と協力体制が築きやすくなるのも大きなメリットです。HACCPの基本的な考え方を軸に、カビリスクを客観的に評価し、段階的に改善を進めていくことで、食品工場の安全性と品質を長期的に向上させることができるでしょう。

MIST工法®カビバスターズ東海の強み

先進技術がもたらす抜本的なカビ除去:食品工場の衛生環境を守るMIST工法®の真髄

MIST工法®とは何か?

MIST工法®は、従来のカビ対策とは異なるアプローチで現場を清潔化し、再発リスクを大幅に低減させる最新技術です。一般的なカビ除去作業では、目に見えるカビの部分を薬剤や洗浄で取り除く方法が主流ですが、それだけでは壁や天井の内部、空調ダクトの奥など、直接目視できない箇所にまで繁殖したカビを完全に除去することは困難でした。MIST工法®では、専用の薬剤を微粒子化し、空間全体に行き渡らせることで、肉眼では確認しにくい微細な隙間や複雑な機器の内部、あるいは通気不良の箇所にまで薬剤を浸透させます。これにより、カビの根源に直接アプローチし、表面だけでなく内部構造から再発リスクを押さえ込むことが可能となるのです。

さらに、MIST工法®で使用する薬剤には、安全性の高い成分が採用されています。食品工場のように製品に直結する場所では、薬剤の残留や揮発成分が品質や人体へ悪影響を及ぼすかどうか、慎重に確認する必要があります。そこで、厳格な基準をクリアした薬剤だけを使用し、施工後も細心の注意を払って空気環境や設備への影響をモニタリングすることで、作業者や製造ラインへの負担を最小限に抑えているのです。こうした取り組みにより、食品工場が求める高水準の衛生環境を保ちつつ、安全かつ効率的にカビ問題を解消できることがMIST工法®の大きな特徴と言えるでしょう。カビの発生を徹底的に抑えるだけでなく、工場全体の衛生レベルを底上げする手法として、多くの実績を積み重ねてきた技術がMIST工法®なのです。

徹底したカビ対策の流れと特徴

MIST工法®によるカビ対策は、まず現場の状況を綿密に調査・診断することから始まります。単に目視でカビの発生を確認するだけでなく、測定機器を用いた湿度や温度のモニタリング、さらには真菌検査や汚染度合いのチェックなど、多角的な視点で工場内のリスクを洗い出します。この事前調査によって、カビが発生している部位や拡散ルート、原因となる環境要因を明確にし、最適な施工プランを立案できるのです。そして、具体的な作業工程では、施工エリアを区分けし、薬剤の噴霧から拭き取り・洗浄作業に至るまで、段階的に処理を行います。こうした手順を徹底することで、施工時の二次汚染やカビ胞子の飛散を最小限に抑え、より安全な作業環境を確保できます。

また、MIST工法®の特徴として、再発防止に力点を置いている点が挙げられます。カビは一度除去しても、湿度管理の不足や施設設備の劣化など、原因となる要因が解消されなければ再び繁殖してしまうリスクが高いからです。そこで、施工後にはアフターチェックや定期的な点検を通じて、工場内のカビ発生リスクが継続的に低い水準を保てているかを確認します。必要に応じて追加の除湿対策や設備の改善なども提案し、工場全体の衛生環境をより高いレベルへ導くサポートを行うのが、MIST工法®カビバスターズ東海の大きな強みです。徹底したカビ除去だけでなく、長期的な視点で工場のクリーン化を実現することこそが、MIST工法®の根本理念といえるでしょう。

従来工法との違いと導入のしやすさ

従来のカビ対策工法では、特定のカビ汚染箇所を集中的に清掃・消毒する方法が主流でした。しかし、このアプローチでは、設備の内部や目の届かない箇所に残ったカビ胞子が再び繁殖する可能性が高く、施工後も不安定な状態が続くケースが少なくありませんでした。一方、MIST工法®は微細なミスト状の薬剤を空間全体に行き渡らせるため、肉眼で確認できる箇所だけでなく、細部にわたってカビの根源を除去できる点が決定的な違いです。また、薬剤の浸透力と安全性が高いことから、短期間で施工が完了し、工場の稼働を長期間止める必要がないのも導入メリットの一つです。稼働しながらでも必要箇所を区画して施工できる場合もあり、生産スケジュールへの影響を最小限に抑えて実施できる柔軟性は、忙しい食品工場にとって大きな利点でしょう。

さらに、導入や運用が容易という点も見逃せません。MIST工法®は専門的な知識と経験をもつ施工スタッフが作業を担当し、工場の規模やレイアウト、設備状況に合わせて最適な薬剤選定と施工プランを提案します。そのため、工場側で特別な準備や大がかりな改修工事を行う必要がほとんどなく、安心して任せることができます。施工後のメンテナンス体制やアフターフォローが充実しているのも、MIST工法®を採用する大きな理由の一つです。施工内容の効果を検証し、必要に応じた対策のアップデートを続けることで、長期的にカビの発生を抑え、工場内の衛生水準を高く維持することが可能になります。こうした包括的なサポートを実施できる点こそが、従来工法とMIST工法®の大きな差異であり、カビバスターズ東海がお客様から選ばれる理由でもあるのです。

一般社団法人微生物対策協会との連携と真菌検査の必要性

微生物の専門知識とデータ分析が実現する、的確で持続的なカビ対策

真菌検査で明らかになる工場内の問題箇所

食品工場におけるカビ対策を効果的に進めるには、まず工場内のどこにカビが発生しやすいリスクが潜んでいるかを正確に把握する必要があります。一般社団法人微生物対策協会との連携による真菌検査は、単に目に見えるカビの有無を確認するだけでなく、空気中に浮遊する胞子や設備の内部など、普段の清掃だけでは発見しづらい潜在的リスクを洗い出すのに大きく貢献します。カビは温度・湿度のほか、換気不足や作業動線、さらには設備の老朽化など、さまざまな要素が重なることで繁殖しやすい環境を形成します。真菌検査によって収集されたデータを解析することで、カビ発生のトリガーとなっている要因が具体的に浮き彫りになり、より精緻な対策を打ち出せるようになります。

さらに、真菌検査はカビの種類まで特定することが可能であり、カビの毒性や繁殖速度、適応する環境条件などを踏まえたうえで対処法を選択できる点が大きなメリットです。たとえば、製品の変色や異臭を引き起こしやすいカビ、健康被害をもたらす可能性のある種類など、目的に応じて除去・抑制すべき対象を優先順位づけできます。その結果、工場内で最もリスクが高い部分や工程を的確に把握し、重点的な対策を講じることができるようになるのです。こうした情報は、衛生管理の計画やアクションプランにも大きく役立ち、カビの再発防止策を合理的かつ継続的に実施するための土台となります。真菌検査を取り入れることで、“どこに危険が潜んでいるのか”を可視化し、確かな根拠に基づいた判断が可能になるのです。

検査結果を踏まえた具体的な改善提案

一般社団法人微生物対策協会のような専門機関との連携がもたらすもう一つの大きな利点は、真菌検査の結果を踏まえた具体的な改善提案が得られることです。単に「カビが検出された」という情報だけでは、何から手をつければいいのか、どの程度の対策が必要なのかが曖昧になりがちです。そこに微生物の生態や工場の製造プロセスに関する豊富な知識を持つ専門家の視点が加わることで、より実効性の高い対策プランが立案できます。たとえば、検査結果から特定のエリアの湿度が異常に高い場合には、除湿機の追加導入や換気システムの再調整、あるいは配管や壁面の結露対策など、ピンポイントで環境を改善する施策が必要と判断されるかもしれません。

また、カビの種類によっては、施工用薬剤の選択や施工方法を変えることが効果的です。高い毒性を持つカビが見つかった場合には徹底した除去作業が求められ、設備の一部を入念に洗浄・消毒するだけでなく、場合によっては工場全体で空気中の胞子を抑制する手段を講じる必要があります。こうした対策の組み合わせは、工場の規模や設備レイアウト、製造する製品の特性に応じて細かく調整されることが理想的です。専門家のアドバイスをもとに、具体的なアクションプランを優先順位をつけて段階的に実行していけば、リスクの高い箇所から効率的にカビを排除でき、結果的に全体の衛生水準を向上させることができます。真菌検査のデータをどう活かすかが、その後の対策成功のカギとなるのです。

定期的な検査とフィードバックの大切さ

カビ対策を一度実施しても、工場内の環境や設備は常に変化しているため、「これで安心」と放置してしまうと、思わぬタイミングで再発してしまうことが少なくありません。そこで、定期的に真菌検査を実施し、その都度のフィードバックを得ることが継続的な衛生管理には欠かせない要素となります。定期検査を行うことで、以前とは異なる場所にカビの兆候が現れていないか、新たな種類のカビが発生していないか、あるいは既存の問題箇所が改善された後も再発していないかなど、多角的に状況をチェックできます。特に季節の変化や新しい設備の導入、製造ラインの拡大などが行われた際には、環境条件が一気に変わるため、念入りな検査が必要になります。

また、検査結果をもとにしたフィードバックを現場のスタッフや管理者全体で共有することで、衛生意識の向上と的確なオペレーションに役立ちます。データに基づくアドバイスを受けることで、「なぜこれほど湿度を下げる必要があるのか」「どのタイミングで清掃や消毒作業を行うのか」といった疑問が明確化され、全員が同じ目的を持って対策に取り組むことができるのです。さらに、一定期間ごとに検査の推移を確認すれば、取り組んできた対策が効果を上げているかどうかを客観的に評価でき、必要に応じて改善策を更新することも容易になります。こうした継続的な検査とフィードバックのサイクルが、食品工場におけるカビ対策を単なる“一時しのぎ”ではなく、“持続的な安全性と品質の確保”へと導く重要な仕組みとなるのです。

工場内のカビと湿度をコントロールする実践例

最適な湿度コントロールと現場改善で、工場内のカビ発生を徹底予防

カビ発生源を特定・除去するプロセス

工場内でカビが発生する背景には、湿度の高さや汚れの蓄積など複数の要因が絡み合っています。しかし、最も重要なのは「どこでカビが発生しているのか」を正確に突き止めることです。まずは現場調査や真菌検査を通じて、カビの種類や繁殖範囲、周囲の環境要因を把握し、目視だけでは捉えきれない隠れた発生源も洗い出す必要があります。場合によっては、天井裏や配管の裏側、機械設備の内部など、日常的な清掃ではアプローチが難しい場所にカビが根付いているケースも少なくありません。こうした箇所は、高湿度や結露が生じやすい特徴を持っていることが多いため、カビが広がる温床となりやすいのです。

次に、特定した発生源に対しては適切な除去作業を行います。化学薬品を使ってカビを殺菌・洗浄するだけでなく、根本的な原因を取り除くための環境改善も不可欠です。例えば、壁や床の素材をカビの繁殖を抑えられるものに変更したり、防黴性を高める塗装を施すことが有効な場合もあります。また、空調システムや排気設備を見直し、局所的に湿度や温度が上がりすぎるエリアを解消することで再発リスクを抑え込むことができます。これらの対策を継続的に行ううえでは、定期的な検査や点検が欠かせません。カビ除去の直後は改善されても、時間の経過や気候の変化、設備の老朽化などによって再び悪条件が生まれる可能性があるため、問題の芽を早期に察知して対処し続ける仕組みづくりが大切です。カビ発生源を徹底的に特定・除去するプロセスを確立することで、工場全体の衛生水準を高いレベルで維持できるようになります。

作業エリアごとの湿度管理ポイント

工場内には、原材料の受け入れ・保管、加工作業、包装・出荷といったさまざまな工程が存在し、それぞれに求められる湿度管理の水準や課題が異なります。例えば、原材料を保管する倉庫エリアでは、商品が劣化しないよう適度な温度と低めの湿度を保つ必要がありますが、一方で搬入時に外気が入りやすく、その影響で一時的に湿度が急上昇しやすいという特徴があります。そのため、出入り口付近の換気や除湿装置の設置、さらには段ボールやパレットなどの梱包資材を含めた湿気の管理が重要です。また、加工作業を行うラインでは、高温での調理や洗浄工程によって蒸気が発生するため、空気中の湿度が上がりやすい環境にあります。ここでは排気ファンや局所換気装置を活用し、作業エリア全体に湿気が回らないようにすることがカビ対策に直結します。

包装や出荷の工程では、一度加熱や洗浄を経た食品を再び高湿度の環境にさらすと品質が急速に落ちる恐れがあるため、低湿度での作業が理想です。しかし、実際には人や荷物の移動が頻繁に行われるため、外部からの湿気の流入や結露が起こりやすくなります。そこで、作業エリアごとに湿度計を設置し、数値をリアルタイムで把握しながら必要に応じて換気や除湿を行うことが大切です。さらに、工場全体の湿度を一括管理するシステムだけでなく、センサーを複数配置して局所的な異常値をすぐに検知する仕組みを取り入れれば、カビが発生する前に環境を整えることが可能となります。こうしたきめ細やかな湿度管理の積み重ねが、製品の品質保持だけでなく、カビのリスク低減につながり、結果として生産効率や企業の信頼度向上にも寄与するのです。

従業員教育やマニュアル整備の事例

工場内のカビや湿度管理がうまく機能するためには、設備やシステムを導入するだけでは不十分で、従業員一人ひとりの意識と行動も非常に重要な要素となります。例えば、作業途中に発生した水滴や汚れをそのままにしておくと、カビの温床となる可能性が高まります。そこで、こまめな清掃を徹底するよう教育を行い、作業の合間でも適切な拭き取りを実施する習慣を根付かせることが大切です。また、温度・湿度管理に関するマニュアルを整備し、「湿度計の数値がこれ以上になったら換気を行う」「結露が発生したら速やかに清掃する」というように具体的な行動指針を明記することで、誰が作業しても一定レベルの対策が実践できるようになります。

さらに、従業員向けの研修や講習会を定期的に開催し、カビがどのように発生し、食品の品質や健康にどのような影響を及ぼすかを理解してもらうことが重要です。HACCP講習を受講したスタッフが中心となり、実際の事例を交えながらリスクを共有することで、カビ対策が「単なる作業」ではなく「安全と品質を守るための必要な取り組み」であるという認識を深められます。また、新人スタッフだけでなく、長年働いている従業員に対しても、定期的なブラッシュアップの機会を設けるとよいでしょう。工場の運営は常に変化していくため、最新の知識や設備の使い方、注意点などをアップデートし続けることで、全体としての衛生レベルを高く維持することができます。人材育成とマニュアル整備を両輪で進めることにより、どの部署や工程でも同じ基準でカビ対策を行い、常に高い品質を目指す企業文化が育まれるのです。

定期メンテナンスとアフターサポート

持続的に工場をカビから守るメンテナンスと、万が一に備える万全のサポート体制

カビ再発防止策の確立

いくら大がかりなカビ対策を実施しても、根本的な原因を放置したままでは再発リスクを完全に抑えることはできません。カビの発生には、湿度や温度の管理不備はもちろん、作業エリアの清掃不足、設備の老朽化、換気不良など複合的な要因が絡んでいます。そこで、再発防止のためには、それぞれの要因に対して何が最適な対処法かを一つひとつ洗い出し、継続的に実施していく仕組みを整えることが欠かせません。たとえば、温度と湿度を常にモニタリングするシステムを導入し、設定された上限値を超えた場合には自動的にアラートが発せられる仕組みを構築することで、問題の早期発見と素早い対処が可能になります。加えて、設備の劣化など物理的な原因に対しては、予防保全の観点から定期的に交換や修繕を行うスケジュールを設定し、カビの温床となる部位が生まれないようにすることも重要です。

また、カビが再発しないようにするためには、施工作業で使用した薬剤の残留効果を正しく維持し、必要に応じて追加施工を検討することも求められます。特に、食品工場では薬剤の選定に慎重を期すあまり、効果期間が短いものを使ってしまうケースもあるため、その後の定期点検や微生物検査で状況をしっかりと把握し、再度のカビ発生リスクが高まっているようであれば速やかに専門家の判断を仰ぐことが大切です。こうした継続的なフォローアップ体制を整えることで、カビの再発を未然に防ぎ、工場の衛生水準を常に高く保ち続けることが可能になります。最初の施工で「終わり」にせず、その後の定期メンテナンスやデータ収集を通じて常にアップデートを図る姿勢が、結果として安定したカビレス環境の確立につながるのです。

定期的な点検・清掃の重要性

カビの発生を防ぐうえで、定期的な点検や清掃は非常に基本的な取り組みでありながら、最も重要なポイントの一つです。なぜなら、カビは湿気や汚れといった微小な環境変化にも敏感に反応して増殖を始めるため、一度見落としてしまうと想像以上に広範囲へ拡散してしまう恐れがあるからです。例えば、空調システムのフィルターが詰まっていたり、排気ダクトの奥に汚れが蓄積している状態が続けば、そこを起点としてカビ胞子が工場内に拡散してしまうリスクは高まります。したがって、特に空調・換気設備や水回りといったカビ発生リスクの高い箇所については、月単位、週単位でこまめに点検スケジュールを組み、清掃作業を実施していく体制が望ましいでしょう。

また、定期的な清掃だけでなく、点検時には作業エリアの湿度や温度、結露の有無、さらには作業者の行動パターンや設備の稼働状況などもチェックすることで、潜在的なリスク要因を早期に察知できる可能性が高まります。例えば、ある時期だけ異常に湿度が上がるエリアが見つかれば、その原因を探ることで設備の故障や使用方法のミスなどを突き止められるかもしれません。このように、定期点検と清掃をセットで実施し、その結果を継続的に記録・分析していくことで、工場全体の衛生環境をより高い水準で管理する土台が築かれます。プロの目線を取り入れることも有効で、カビバスターズ東海などの専門業者と連携しながら点検のノウハウを吸収し、工場独自のマニュアルやチェックリストに反映させることで、長期的に安定した成果を得ることができるでしょう。

緊急時の対応とサポート体制

万全の対策を講じていても、思わぬトラブルや自然災害、設備故障などがきっかけとなり、急にカビが発生・拡大してしまうこともゼロではありません。そうした緊急事態に迅速かつ的確に対応できる体制を整えておくことが、食品工場においては非常に重要です。カビが広範囲に発生し、製造ラインに影響が出るような状況であれば、停止時間が長引けば長引くほど生産性や信頼度のダウンに直結してしまうため、可能な限り早期に原因を突き止め、除去作業を行う必要があります。緊急時には、施工経験が豊富な専門業者との連絡ルートを確保し、現場への迅速なアクセスと的確な対応が可能になるようにしておくと安心です。

また、緊急事態だけでなく、日常的な問い合わせや小規模な問題にも適切に対処できるサポート体制が求められます。例えば、「最近、ある工程だけ湿度が高い数値を示すようになってきた」「微妙なカビの臭いがするが、原因が分からない」などの小さな兆候を見逃さず、専門家に相談できる仕組みを作っておくことで、大きな被害を未然に防ぐことができるでしょう。定期メンテナンスの契約を通じてアフターサポートを受ける方法や、担当スタッフとのチャットツールを活用して現場の写真や測定データを共有する方法など、工場の運営形態やニーズに応じた連携スタイルを確立しておくことが大切です。最適なサポート体制を築くことにより、いざというときのリスクを最小化し、日々の業務をストレスなく進められる環境が整い、結果として工場全体の衛生と安全性を高めることにつながります。

お問い合わせ・ご相談の流れ

安心してご相談いただくための流れと、多様なニーズに応える対応力

依頼から施工完了までのステップ

カビバスターズ東海では、お問い合わせから施工完了までをスムーズに進められるよう、明確なステップを設けています。まず最初にお電話やウェブフォームなどでご相談内容をお伺いし、現場の概要やカビの症状、施設の規模などを簡単にヒアリングさせていただきます。この段階で、お客様からの疑問点や要望、懸念事項などを整理し、より具体的な対策を検討できるよう準備を進めていきます。その後、専門スタッフが実際に工場や施設を訪問し、カビの発生状況や設備の状態、湿度や温度などの環境要因を詳細に調査します。必要に応じて真菌検査を実施し、カビの種類や拡散範囲、潜在的リスクなどを科学的に把握することで、対策の精度が格段に高まるのです。

現状を分析した上で、最適な施工プランとお見積りをご提案いたします。作業工程や使用する薬剤の種類、施工時間の目安などを分かりやすくご説明し、ご納得いただいたうえで正式にご依頼を承ります。施工当日は、経験豊富なスタッフが万全の体制で作業を実施し、カビの除去から再発防止策までを徹底的に行います。作業中には、お客様の生産スケジュールへの影響を最小限に抑えるよう配慮し、安全管理や衛生管理にも細心の注意を払いますのでご安心ください。施工が完了した後は、状況確認やアフターケアのご案内を行い、その後のメンテナンスや点検方法、衛生指導などを継続的にサポートいたします。こうした一連の流れを丁寧に進めることで、お客様とカビバスターズ東海の間で密な連携が生まれ、より効果的なカビ対策と再発防止策を実現することが可能となります。

費用やスケジュールの目安

費用とスケジュールについては、現場の状況やカビの発生範囲、使用する薬剤や設備の状態などによって変動が生じます。そのため、まずは現地調査とヒアリングを行い、正確なお見積りを算出することが大切です。一概に「いくらかかる」とは言えませんが、カビバスターズ東海ではお客様のご予算や稼働状況を踏まえ、できるだけ柔軟にプランを調整できるよう努めています。例えば、大規模な工場で広範囲のカビ対策が必要な場合は複数日を要することがありますし、逆に小規模施設の一部エリアでカビが発生したケースでは短期間・低コストで対応できることもあります。施工内容をできる限り明確にし、どのプロセスにどの程度の費用がかかるのかを詳しくご説明しますので、「予算オーバーが心配」「想定外の追加費用が発生しないか不安」という方でも安心してご検討いただけます。

また、食品工場の場合、連日の稼働が多いため、作業スケジュールの調整も重要なポイントです。生産ラインを止める時間帯を最小限にするために、夜間や休日の施工を選択することも可能ですし、稼働中のエリアと休止中のエリアを切り替えながら段階的に作業を進めることも検討できます。いずれの場合も、安全と品質を最優先にしつつ、工場側の運営に支障をきたさない計画を立案いたします。こうした緻密なスケジュール管理と柔軟な対応は、これまで多くの食品工場で実績を積んできたカビバスターズ東海ならではの強みです。費用やスケジュールのご相談は、初期段階のヒアリングからいつでも承りますので、不明点や懸念があれば遠慮なくお知らせください。

企業規模や業種別対応の柔軟性

カビバスターズ東海では、食品工場だけでなく、飲食店や医療施設、倉庫、事務所など、多岐にわたる業種のお客様へ対応してきた実績があります。そのため、企業規模や取り扱う製品の種類、施設の構造にあわせて、最適なカビ対策をご提案できる柔軟性を備えています。大企業の大規模プラントでは、複数の建屋や広い製造ラインに渡る調査・施工が必要になる一方で、中小規模の工場や地元の専門店などでは、限られたスペース内でピンポイントな対策を実施するケースが多いでしょう。いずれの場合でも、まずは現場の状況を正確に把握し、必要最小限のコストと時間で最大限の効果を得られるよう、オーダーメイドで対策プランを作成いたします。

また、取り扱う食品の種類によっては、カビの発生リスクが特に高い工程や保管方法が想定されます。たとえば、発酵食品を扱う現場では意図的に微生物を利用しているため、カビと他の菌との混在をどうコントロールするかが重要な課題となります。一方、乾燥食品の工場では湿度を極力低く保つ必要があるため、空調設備や換気システムに重点を置いた対策が必須になることもあります。カビバスターズ東海は、こうした業種特有の課題を踏まえた上で、最適な薬剤選択や施工方法を提案し、再発防止策をセットで提供いたします。さらに、業種ごとに異なる衛生基準や法律、認証制度(HACCPなど)にも対応できる知識・経験を持つスタッフが揃っているため、どのような環境でも安心してお任せいただけます。施設の規模や業種を問わず、カビ問題でお悩みの際は、ぜひお気軽にご相談ください。

まとめ:カビと湿度管理で築く安全・安心の食品工場

持続的な衛生管理と最新技術で実現する、安全で信頼される食品工場の未来

カビ対策と衛生管理の今後の展望

食品工場においては、温度・湿度管理をはじめとしたカビ対策がますます重要視される時代へと移行しています。消費者の安全意識や品質への期待が高まる中、企業が求められるのは単なる対症療法ではなく、衛生管理全般を包括的に見直すことでリスクを未然に防ぎ、持続的に品質を確保する仕組みを整えることです。これに伴い、施設や設備に対して定期的に点検や清掃を行うだけでなく、最新のモニタリング機器を導入して温度・湿度をリアルタイムで管理したり、AIやIoTを活用して膨大なデータを分析する動きが加速していくでしょう。こうした先端技術の活用は、従来は目視や経験則に頼っていた管理業務をより科学的・効率的に行ううえで大きなメリットをもたらします。さらに、専門家や第三者機関との連携を深めることで、真菌検査や衛生監査などのサービスを定期的に利用し、工場の問題箇所をいち早く把握して改善に取り組む体制が一般化していくことも見込まれます。

また、食品安全における国際的な規制や認証基準は、今後も厳格化の方向へ進むことが予想されます。これに対応するためには、企業として単に「対応策を施した」というだけではなく、実際にどのような効果を得られたかを客観的なデータで示すことが求められるでしょう。カビ発生のデータや除去率、湿度・温度の管理状況などを定量的に記録・分析し、問題があれば即座に改善策を講じることで、継続的に品質レベルを引き上げることが可能となります。ひとたびカビによるクレームやリコールが発生すれば、企業のブランドイメージが大きく損なわれるリスクがあるだけに、衛生管理を強化し続ける必要性は揺るぎないものといえるでしょう。この先もカビ対策は食品工場の根幹を支える取り組みとして、技術革新と社会の要請に合わせて進化し続けていくと考えられます。

MIST工法®カビバスターズ東海への期待と実績

従来のカビ対策では、どうしても目視できる範囲の清掃や消毒にとどまるケースが多く、隠れた箇所や壁の内部、設備の奥深くにまで繁殖したカビを根本から取り除くことは容易ではありませんでした。しかしMIST工法®は、専用の薬剤を微細なミストとして空間全体に行き渡らせることで、目に見えない部分まで徹底的に除菌・除去することが可能です。この技術を駆使し、長年にわたり数多くの食品工場や各種施設で実績を重ねてきたのがカビバスターズ東海です。作業前の現地調査や真菌検査によってカビの種類や発生要因を科学的に分析し、最適な施工プランを策定するという入念なプロセスが、確実な成果をもたらす大きな要因となっています。

さらに、MIST工法®カビバスターズ東海では、施工後のアフターケアや定期的な点検にも力を入れており、一過性の対策で終わらせずに長期的な衛生環境の改善をサポートしています。食品工場の現場には、休む間もなく製造ラインが稼働している状況が日常的に存在しますが、そうした制約の中でも最小限のダウンタイムで施工を行い、作業効率と衛生管理の両立を図るノウハウが積み上げられていることは、企業にとって大きな安心材料と言えるでしょう。過去にカビが深刻化していた施設であっても、MIST工法®と綿密なメンテナンス計画を組み合わせることで、着実に再発リスクを下げる成果が得られています。カビバスターズ東海のスタッフはHACCP講習を受講しており、微生物リスクへの対応知識を持っている点も高く評価される理由の一つです。今後ますます注目されるであろう新技術・新資材の導入にも積極的に取り組み、より効果的なカビ対策を実現していくことが期待されています。

食品工場の持続的な品質向上のために

食品工場におけるカビ対策と湿度管理は、単なる「不具合を解消する」ための補助的な措置ではなく、企業が長期的な視点で品質と安全性を維持・向上するための重要な戦略の一環です。なぜなら、カビの発生は製品の異臭や変色など直接的な品質低下だけでなく、消費者の信頼を損ない、ブランドイメージにも大きく影響を及ぼすからです。一度でもカビが原因でクレームやリコールが発生すれば、そのダメージは計り知れません。そのため、日常的な点検や清掃に加え、真菌検査や専門家の意見を取り入れながら継続的に対策をアップデートすることが欠かせません。特に、温度と湿度を最適にコントロールする技術を導入することで、カビの発生リスクを著しく下げるだけでなく、製品の品質保持や生産効率の向上にもつなげることができます。

このように総合的なカビ対策と衛生管理を実践していくには、設備投資だけでなく、従業員教育やマニュアル整備といったソフト面の強化も不可欠です。作業員一人ひとりが衛生リスクとその対処法を理解し、正しい手順を守れるようになることで、現場全体のレベルが引き上げられます。HACCPをはじめとした管理手法を取り入れている企業が増えているのも、その意識が高まっている証拠と言えるでしょう。さらに、カビバスターズ東海のような専門業者との連携を密にすることで、定期的なメンテナンスや緊急時の迅速な対応が可能になり、工場が抱えるリスクを最小限に抑えることができます。最終的には、カビを含めた微生物リスクを制御し続けることで、消費者に安全で美味しい製品を提供し続けられる、強く信頼される食品工場の姿が実現するのです。企業にとっては、これが持続的な品質向上のみならず、競争優位を確立するうえでも大きなアドバンテージとなるでしょう。

----------------------------------------------------------------------

カビバスターズ東海 (名古屋本社・東京支店)

本社:名古屋市中川区本前田町44

東京支店:東京都品川区西五反田3丁目9番15号

フリーダイヤル 0120-147-215

----------------------------------------------------------------------