札幌周辺の加工工場で増えるカビトラブルとその防止策

2025/03/27

札幌周辺の加工工場で増えるカビトラブルとその防止策

~MIST工法®カビバスターズ東海が提案する衛生管理と効果的な対策~

皆さま、こんにちは。MIST工法®カビバスターズ東海のブログにご訪問いただき、誠にありがとうございます。近年、食品産業をはじめとした加工工場の現場では、「カビ」に関するトラブルが深刻化しているケースが増えてきています。札幌周辺の地域でも例外ではなく、温度や湿度の管理が行き届いていない施設や、季節の変わり目の急激な気候変化などによって、思わぬタイミングでカビが繁殖してしまうことも珍しくありません。カビの発生源が明確に分からないまま放置してしまうと、衛生面だけでなく製品の品質や工場の信頼性にも大きな影響を及ぼす可能性があります。

そのような背景から、私たちMIST工法®カビバスターズ東海は、カビ対策を強化したいとお考えの工場オーナー様や衛生管理ご担当者様のお力になりたいと願い、HACCP講習を受けた専門スタッフがしっかりと対応できる体制を整えております。さらに、一般社団法人微生物対策協会との連携による工場内の真菌検査も実施し、目視だけでは把握しきれないカビ汚染のリスクを事前に洗い出すことが可能です。私たちが提供しているMIST工法®は、カビや細菌の発生を根本から抑え込むことを目指す施工法であり、食品加工工場の生産性や安全性を損なうことなく、衛生環境を保つうえで大きな効果を発揮します。

本ブログでは、札幌周辺の加工工場に多いカビトラブルの実例や、今から取り入れられるカビ防止の方法、さらには専門家による現場調査や対策のメリットなどを詳しくお伝えしてまいります。カビは目に見える範囲だけでなく、空気中の胞子や換気システム、作業動線など、意外な場所にも潜んでいることがあります。そうしたリスクを見逃さず対処することで、確実に安心できる製造環境を実現しましょう。最後までご覧いただき、皆さまの衛生管理に少しでもお役に立てれば幸いです。今後ともMIST工法®カビバスターズ東海をどうぞよろしくお願いいたします。

目次

札幌周辺の加工工場で増えるカビトラブルの背景

札幌の食品加工業界に広がるカビリスクの背景と要因を徹底解説

カビ発生の増加要因

札幌周辺の加工工場においてカビの発生が増加している背景には、まずは生産体制や設備の老朽化が挙げられます。多くの加工工場では創業当初に導入した設備を長期間使い続けるケースが多く、内部の衛生管理が行き届かなくなると、水回りや配管の経年劣化による微小な漏水や湿度の上昇が起こりやすくなります。さらに、仕事の効率化や大量生産を優先するあまり、清掃や点検に費やす時間が十分に確保されない状況も少なくありません。人員や予算に限りがあるために「作業を止めてでも念入りな清掃を行う」という選択肢が取りにくくなると、結果的にカビの発生源を放置してしまうリスクが高まってしまいます。

また、カビの胞子は空気中に浮遊しているため、荷物や資材の運搬時に外部から持ち込まれる可能性がある点も見逃せません。搬入口での衛生チェックが不十分だったり、除菌作業を徹底しなかったりすると、わずかな汚れや湿気が温床となり、短時間でカビの繁殖が進行してしまうことがあります。加えて、スタッフの作業動線や身の回りの衛生管理が確立されていない場合、個人の手指や衣服、靴裏などを介してカビの胞子が広範囲に拡散する恐れもあります。こうした些細な要因が重なり合うことで、いつの間にかカビ汚染が深刻化し、生産ラインや製品そのものに影響を与えるまでに拡大してしまうのです。

そのため、カビトラブルを根本的に抑制するには、設備や環境面での定期的な点検に加え、清掃体制の見直しやスタッフの衛生教育など多角的なアプローチが必須となります。特に、HACCPの考え方を活かして作業工程の各段階でリスクを洗い出し、早期に発見・対処する体制を確立することが、カビ発生リスクを軽減するうえで大切なポイントといえるでしょう。

地域特有の気候と影響

札幌を含む北海道地方は、冬季が非常に長く、気温が氷点下になる期間が続く一方、夏場は湿度が高くなる時期も見受けられます。そのため、加工工場では寒冷期と多湿期の両極端な環境に対応しなければならず、これがカビ発生にも大きく影響を及ぼします。特に春先から夏にかけて急激に温度や湿度が上昇するタイミングは、結露や施設内の湿気が一気に増加し、カビにとって絶好の繁殖条件が整いやすい季節です。また、冬場の寒さ対策として空調を強化すると、外と内の温度差が激しくなることで結露が生じやすくなるケースも少なくありません。

さらに、北海道独特の風土として、雪解け時期の融雪水が建物の内部に浸入しやすいことも問題の一つです。雪が溶ける過程で生じる水分が建物の基礎や外壁の隙間などから入り込み、知らないうちに床下や壁内部の湿度を高めてしまうことがあります。こうした目に見えにくい水分の滞留が続くと、やがて建材や設備の表面にカビが発生し始め、内部の腐食や異臭、衛生面への深刻な影響へとつながるのです。

また、北海道の食材の特徴として、海産物や農産物など水分を含んだ原材料を扱う場面が多いこともカビリスクを高める要因の一つといえます。食品加工の工程でどうしても大量の水を使う場合や、換気の頻度が限られている場所では湿度管理が難しくなり、カビが生育しやすい状態を作り出してしまうことがあります。これらの地域特有の気候や自然環境に対処するためには、単なる設備投資だけでなく、日常的なモニタリングや作業工程ごとの適正な温湿度管理が欠かせません。常にカビの発生リスクを意識しながら、季節や外部環境の変化に柔軟に対応していく姿勢が、札幌周辺の加工工場でのカビトラブルを最小限に抑えるカギとなるでしょう。

カビが発生するメカニズムと原因

カビの発生メカニズムを徹底解説!根本原因から見る再発防止策

温度・湿度管理の重要性

カビの発生には、温度と湿度という要素が非常に大きく関わっています。一般的にカビは、適度な湿度と温度が揃った環境下で爆発的に繁殖しやすく、その条件は決して特殊なものではありません。食品加工工場では、作業工程上で大量の水を使用する場合や、調理設備の熱が室内の温度を上昇させる状況が頻繁に起こります。そのため、外気と室内の温度差が激しい時期や、作業頻度が高い時間帯に湿気がこもりやすくなり、結露が発生することも少なくありません。こうした局所的な湿度の上昇が積み重なると、壁や天井、配管周辺などに水分が残り、カビが繁殖しやすい環境が整ってしまいます。

また、北海道のように気温変化が激しい地域の場合、年間を通して温度管理の難易度が高い傾向にあります。工場内と外気との温度差から生まれる結露は、気づかないうちに設備内部や建物の構造体にまで影響を与えることがあります。一時的に加湿器や除湿器を導入するだけでは根本的な解決にならず、生産ラインの稼働状況に合わせて定期的に換気や温度調整を行うことが欠かせません。また、センサーやモニタリング機器を用いたリアルタイムの温湿度管理を導入することで、小さな変化を見逃さずに対処できるメリットがあります。

さらに、温度や湿度だけをコントロールしても、作業者の動きや設備の稼働状況によっては一部のエリアだけが極端に高温多湿になる場合があります。こうした偏りを防ぐためには、空調設備の配置や風の流れを見直すことが有効です。壁や機器の配置で空気の流れが遮断されていると、湿気が溜まりやすい「デッドスペース」が発生してしまいます。定期的な設備点検や動線分析を行い、湿度が籠もりにくいレイアウトを維持することが、カビの根本的な抑制に繋がります。温度・湿度管理を徹底することで、衛生環境を守りながら高品質な製品を安定して供給する基盤を築くことができるのです。

設備・作業動線に潜むリスク

工場内におけるカビ発生は、単なる環境要因だけでなく、設備や作業動線に潜むリスクにも大きく左右されます。例えば、食品加工工程の各種ラインが連続して稼働していると、作業者が頻繁に行き来する動線が生じます。この際に食品のカスや水滴が床面に落ちたり、作業者の靴裏に付着して他のエリアに運ばれたりすることがあります。見た目には些細な汚れでも、そこにカビの胞子が含まれていれば、長期的には深刻な汚染に発展してしまう可能性があるのです。

さらに、設備自体が老朽化している場合や、設置場所が適切でないケースでは、メンテナンスのしづらさや部品の隙間に汚れが溜まりやすい構造が原因でカビを呼び込むことがあります。配管のジョイント部分やタンク内部など、普段の清掃では手が行き届きにくい箇所に汚れと水分が蓄積することで、菌糸が繁殖する絶好の温床になりがちです。加えて、冷凍・冷蔵設備と加熱工程が近接して配置されていると、温度差による結露が頻発するエリアが生まれやすく、カビ発生のリスクが高まります。

作業動線の設計が不適切な場合には、外部からの物資搬入や製品の出荷動線が交錯してしまい、埃や汚れ、カビの胞子が広範囲に拡散される恐れもあります。予防策としては、設備と設備の間に十分なスペースを確保し、作業者の動きを把握したうえでレイアウトを最適化することが必要です。また、作業動線の入り口や区切りとなる場所に消毒マットやエアシャワーを導入するだけでも、カビ胞子の拡散を抑える効果が期待できます。

さらに、定期的なメンテナンスや点検を行うことで、カビが潜伏しやすい隙間や配管内の状態を常に把握できるようにしておくことが重要です。点検結果をデータ化し、作業動線との関連を分析することで、カビの発生パターンをいち早く察知して対策に移ることが可能になります。設備や動線に潜む小さな見落としが、大きなカビ被害につながらないよう、予防措置をしっかりと行うことが工場衛生の要といえるでしょう。

清掃不足や換気不良の影響

清掃不足や換気不良も、カビ発生の大きな要因の一つとして見逃せません。普段の作業で目に見える範囲の汚れは拭き取っていても、機械の裏側や床の隙間、天井付近など、作業員の視線や手が届きにくい部分にまで手を回せていないケースが多々あります。そのような場所に食品のカスやホコリ、水滴が蓄積すると、カビの胞子がそこを根城に繁殖を始める可能性が高まります。特に、高温多湿な作業環境では、一度カビが発生すると短期間で爆発的に増殖し、広範囲に及ぶ深刻な汚染へと繋がりかねません。

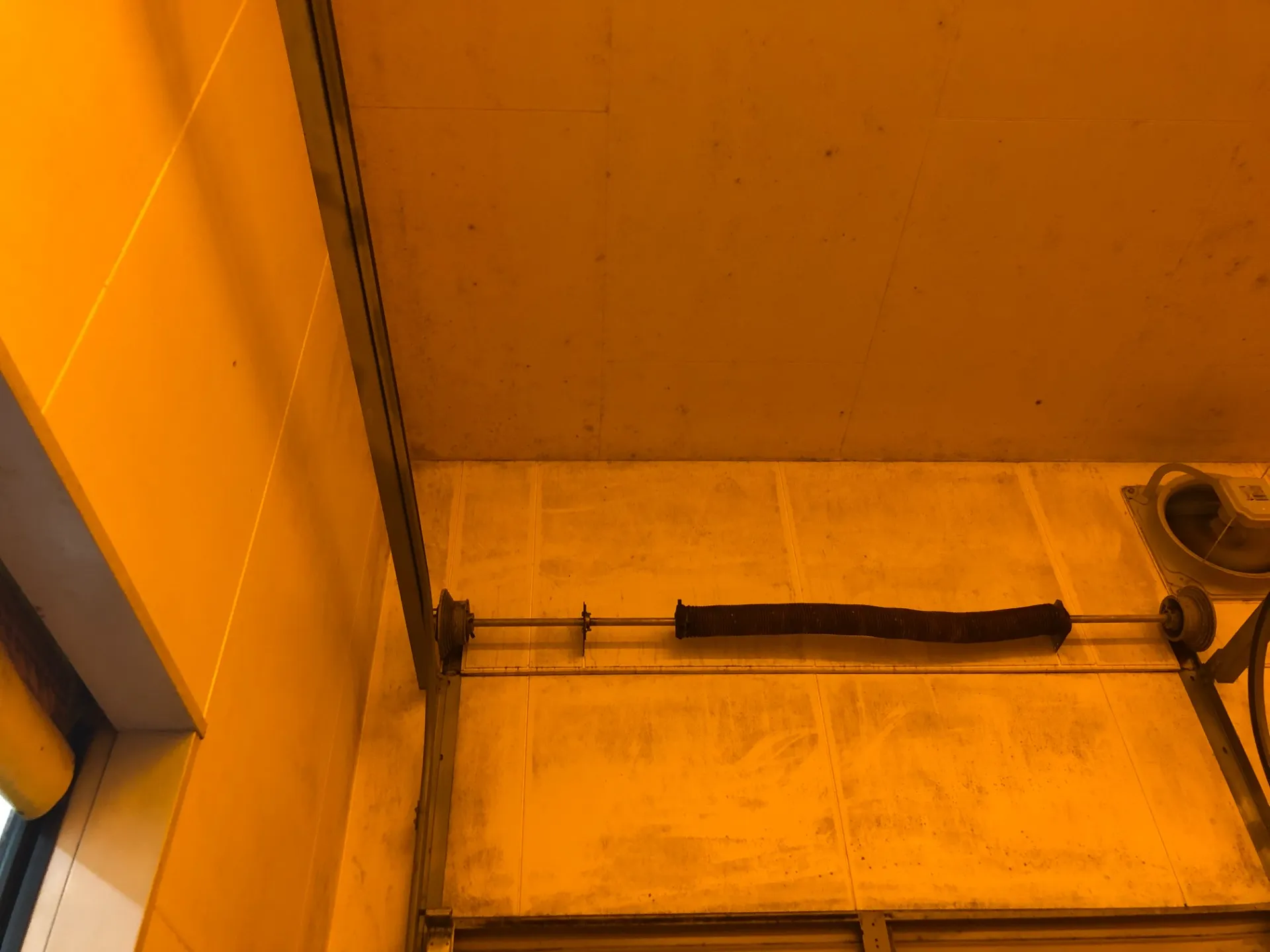

また、換気が不十分な環境では、空気の滞留により湿度が高まりやすく、カビにとって最適な繁殖条件が形成されてしまいます。冬季などは外気温が低いために換気を控える工場もありますが、作業効率を優先して室温を保った結果、結露や湿気が溜まりやすくなる悪循環が生まれることが少なくありません。さらに、換気装置自体に汚れが溜まっていると、カビの胞子が排出されずに再び室内に循環してしまい、根本的な解決とは程遠い状況に陥ってしまいます。

対策としては、まず清掃マニュアルの見直しから始めることが効果的です。清掃頻度や使用する洗剤・除菌剤の選定、そして清掃手順を細かく定義して周知徹底することで、これまで行き届かなかった箇所の汚れも取り除くことができます。また、定期的に清掃後のチェックリストを作成することで、見落としを最小限に抑えられるでしょう。換気に関しても、外気温や湿度をモニタリングしながら計画的に行うなど、季節や天候に合わせた柔軟な対応が求められます。換気装置のフィルターやダクト内部の汚れを定期的に洗浄することも重要で、これらを怠るとカビを拡散する原因になってしまいます。清掃と換気を適切に行うことで、工場全体の衛生環境が大幅に向上し、カビの発生や拡大のリスクを大きく低減できるのです。

カビトラブルがもたらすリスクと影響

カビによる被害は製品や職場環境を蝕む大問題!早期対策の重要性を知ろう

製品品質の低下とクレームリスク

カビが発生すると、まず最初に懸念されるのが製品品質の低下です。食品加工工場であれば、わずかなカビの胞子でも製品に付着すれば変質や異臭、変色を引き起こす恐れがあります。しかも、カビの繁殖は目視できない段階から進行している場合も多く、工場側が気づかないうちに大規模な汚染が広がってしまう可能性も否定できません。このようにカビ汚染が見逃され、カビが混入した製品が出荷されてしまえば、購入者からクレームが寄せられるだけでなく、回収対応や返品処理などの追加コストも発生します。さらに、徹底した衛生管理が求められる食品分野では、一度でもカビ混入のクレームが起きれば、その影響は長期にわたって工場全体の信用を揺るがしかねません。

また、工場内にカビが発生していると、製品の保管環境にも影響が及びます。湿度が高い場所や衛生状態の悪い倉庫では、製品が長期間にわたってカビの胞子にさらされるリスクが高まり、品質劣化のスピードを加速させてしまいます。こうした品質低下は、企業としての商品価値を損なうだけでなく、販売先や消費者との信頼関係を崩す要因にもなります。結局のところ、製品トラブルを未然に防ぐことが、クレーム対応のリスクを最小化する最も効果的な手段です。現場のスタッフが衛生管理の重要性を共有し、カビ対策に向けた具体的なルール作りや定期的な点検を実施することで、問題が起こる前にカビの痕跡を発見し、迅速に対処できる体制を整えていくことが必要不可欠となります。

従業員の健康被害と職場環境の悪化

カビがもたらす影響は、製品品質にとどまりません。工場で働く従業員の健康状態や職場環境にも深刻なダメージを与えます。特に、空気中のカビ胞子が増えると、アレルギー反応や呼吸器系のトラブルを誘発しやすくなることが知られています。鼻炎や咳、目のかゆみなど比較的軽度な症状から、ぜんそくの発作や気管支炎の悪化を招くケースもあり、個人の体質や健康状態によっては非常に深刻なリスクとなり得ます。従業員の不調や欠勤が増えれば、生産スケジュールに影響が出るばかりか、人手不足に陥った現場でさらに清掃や点検が疎かになり、カビ問題が一層進行するという悪循環に陥る可能性があります。

また、職場の清潔度が下がれば、従業員のモチベーションや士気にも悪影響が及びます。清掃が行き届かず、湿気がこもってカビ臭がする環境で作業を続けることはストレスの原因となり、仕事のパフォーマンスや安全意識の低下にも繋がってしまいます。こうしたストレスフルな環境は、離職率の上昇という形でも大きなダメージをもたらします。工場の運営においては、従業員の健康と働きやすい環境を守ることが長期的なコスト削減や安定した生産性の維持に直結する重要な要素です。カビ対策を徹底することは、単に製品の品質を守るだけでなく、従業員の健康リスクを軽減し、安全かつ快適な職場環境を維持するためにも不可欠といえるでしょう。

工場の信頼性・ブランドイメージへのダメージ

工場内部でカビトラブルが生じ、それが表面化した際には企業イメージやブランド力にも大きな打撃を与えかねません。特に食品関連の事業者は、衛生管理の徹底こそが業界の前提条件とみなされることが多く、一度でも深刻なカビ問題が発生すれば、そのイメージの回復には多大な労力と時間が必要となります。SNSや口コミサイトの普及により、消費者のクレームやネガティブな情報が瞬く間に広まる現代では、工場の内情が世間の目に触れる機会も増えています。たとえ局所的なカビ汚染であっても、外部からは「衛生意識が低い」「管理が甘い」という印象を抱かれてしまうリスクが高まるでしょう。

また、カビ問題が原因で大規模なリコールや行政指導に発展するケースも考えられます。製品回収や生産ラインの一時停止といった措置は、直接的な金銭的損失だけでなく、取引先との関係性にも悪影響を及ぼします。信頼を失った企業からの製品調達を控える取引先が増えれば、市場シェアの低下や販売網の縮小といった長期的なダメージを避けることは困難です。最悪の場合には、事業継続そのものが危ぶまれる事態にも発展しかねません。こうした重大なリスクを回避するには、日頃からカビ対策を含む衛生管理の水準を高め、問題発生を未然に防ぐ努力を欠かさないことが必須です。企業としての信頼を守り、ブランドイメージを高め続けるためにも、カビ問題への取り組みは一時的な対応ではなく、長期的かつ継続的な視点で行うことが望ましいと言えるでしょう。

HACCP講習を受けたスタッフが行う専門的な対応

HACCPを活かしたプロフェッショナルな衛生管理!安心・安全を支える専門対応の実践法

衛生管理と徹底したチェック体制

HACCP講習を受けたスタッフが行う専門的な対応の中でも、まず重視されるのが衛生管理を徹底するためのチェック体制です。特に食品加工工場では、カビを含む微生物汚染を引き起こすリスクがいたるところに潜んでおり、温度・湿度管理や作業動線の整備、清掃の質など、複数の要素が複雑に絡み合っています。こうした状況下で見落としをなくし、安定して衛生環境を保つためには、定期点検や記録の取りまとめなど、一貫したルーチンワークを確立する必要があります。HACCP講習を受けたスタッフは、一般の従業員よりも専門的な知識とノウハウを習得しているため、作業工程や設備の使用状況を細かく観察し、問題が生じる前に先手を打った対策を講じることが可能です。

さらに、チェックリストやマニュアルはもちろん、チェック体制を維持・強化するためのコミュニケーションも重要な要素となります。日常的なミーティングや報告のルールを設定し、現場で気づいた些細な異常や懸念事項を速やかに共有できる仕組みを整えることで、カビの発生源を早期に発見し、最小限の被害で抑えられるようになります。HACCPの基本理念として「事前予防」が重んじられているように、問題が起きてから対処するのではなく、リスクが見え始めた段階で備える姿勢が大切です。こうした徹底したチェック体制こそが、工場内の衛生環境を守るための土台となり、カビによる製品トラブルや健康被害のリスク低減に大きく貢献します。

カビ対策におけるHACCPの活用法

HACCP(危害要因分析重要管理点)は、本来、食品の安全性を確保するために開発された衛生管理システムです。しかし、カビ対策の分野においても、HACCPの考え方が大いに役立ちます。具体的には、まず「どの工程でカビが発生しやすいのか」「どういった要因によってカビリスクが高まるのか」を分析することが出発点となります。温度・湿度が高まる作業工程や、原材料が大量に露出する混合ライン、あるいは設備の洗浄が不十分になりがちなエリアなど、一つひとつの工程ごとにリスクを洗い出すことで、より的確な防止策を講じることが可能です。

次に、「重要管理点(CCP)」として、最もカビが発生しやすい工程や場所を特定し、そこに重点を置いて管理とモニタリングを行います。例えば、冷蔵設備の定期的な点検頻度を増やしたり、従業員の動線に応じて消毒マットやエアシャワーを設置したりといった具体的な対策を立案し、作業マニュアルや清掃手順に反映させるのです。さらに、管理基準を設定して温湿度などをリアルタイムで記録・監視し、基準値を逸脱した場合には即座にアラートを出せるシステムを導入しておくことも効果的です。このようにHACCPの枠組みをベースにすると、「なぜカビが発生したのか」を後追いで考えるのではなく、「起こる前に防ぐ」「予兆があれば早期に察知して対応する」というプロアクティブな衛生管理が実現しやすくなります。結果的に、カビを原因とする製品不良やクレーム、従業員の健康被害などのリスクを最小限に抑えることができるでしょう。

定期的な教育・研修によるスタッフのスキル向上

いくらHACCPシステムを導入し、綿密なチェック体制を整えたとしても、それを実際に運用するスタッフの知識や意識が低ければ、その効果は大きく損なわれてしまいます。特にカビ対策は、日々の些細な観察や清掃、作業動線の管理といった、現場での積み重ねが重要になります。そこで、HACCP講習を受けたスタッフが中心となり、定期的な教育や研修を実施することが欠かせません。講習では、カビの発生メカニズムや繁殖条件に関する基礎知識だけでなく、最新の防カビ技術や設備管理のポイントなど、実践的な内容を共有することが大切です。

また、研修を通じて、スタッフ同士が情報交換し合う機会を設けることも大きなメリットとなります。カビ対策の成功事例や失敗例を共有することで、トラブルを未然に防ぐヒントを得られるだけでなく、全員が問題意識を持って工場の衛生環境を維持するモチベーションを高めることができます。さらに、研修プログラムの中に、工場の各エリアを巡回して実地でチェックポイントを学ぶ「現場研修」を取り入れると、机上の知識だけでは分からないリアルな対策方法を身につけやすくなるでしょう。

このように、定期的な教育・研修によってスタッフのスキルと意識を高め続けることが、長期的なカビ対策の成功を左右します。新しい設備を導入しても、スタッフの使い方が適切でなければ十分な効果は得られません。また、清掃手順やマニュアルが更新された際には、全員に周知が行き渡るよう再度研修を実施するなど、常に最新の知識とルールを共有することが、衛生管理体制を安定して運用するカギとなるのです。

一般社団法人微生物対策協会との連携による真菌検査

微生物の専門知識を結集!真菌検査で見える化するカビ問題と改善の道筋

見えないカビリスクの洗い出し

カビは目視できる状態になるまでに、すでに空気中や建物の構造内部など、さまざまな場所で胞子を広げている可能性があります。目に見えるカビ汚染は氷山の一角でしかない場合も多く、気づかないうちに製品や設備、さらには職場環境全体を蝕んでいることがあるのです。そこで重要なのが、一般社団法人微生物対策協会との連携による真菌検査です。専門家の視点を交えながら、工場内の空気や作業台、配管や換気ダクトなど多岐にわたる検体を採取し、培養や顕微鏡観察といった科学的な手法を駆使してカビの存在を確かめます。このプロセスにより、肉眼ではほとんど確認できない初期段階のカビ胞子や、特殊な環境下でのみ繁殖するカビの種類などを詳しく特定できるのが大きな利点です。

また、真菌検査を実施することで、「どのラインやエリアにカビが集中しているのか」「冷蔵設備や水回りに特定のカビが繁殖していないか」など、リスクの所在をより明確に把握できるようになります。カビは温度・湿度以外にも、栄養源となる有機物の存在や換気不足などの影響を受けやすいため、工場内のあらゆる場所で潜在的なリスクを抱えていると考えておくべきです。検査を通じてこうしたリスクを洗い出すことで、具体的な対処方法や予防策をピンポイントで講じることが可能になります。一般社団法人微生物対策協会は多くの事例と実績をもとに、最新の検査技術と知見を提供しているため、社内だけの情報では見落としていた潜在リスクも見事に浮き彫りにできるのです。結果として、見えていなかったカビリスクを早期に特定・対応できるため、工場全体の衛生状態を大きく改善する第一歩となります。

検査結果から得られる具体的な改善策

真菌検査によって得られたデータは、単に「カビがある」という情報だけで終わらず、その種類や発生源、繁殖条件など、改善策を立案するうえで欠かせないヒントを多く含んでいます。カビにはさまざまな種類があり、それぞれ最適な繁殖温度や湿度、栄養源が異なるため、その特徴に合わせた対策を打つ必要があります。例えば、高湿度を好むカビが多数確認された場合は、空調の見直しや除湿システムの強化を優先的に行うべきかもしれません。一方で、乾燥環境でも繁殖しやすいカビが見つかった場合は、空気中の埃や食材のカスをいかに除去・管理するかが鍵となるでしょう。

また、検査結果を踏まえて、従業員の作業動線や清掃体制に関する課題が浮かび上がるケースもあります。例えば、検査エリアの一部だけ異常にカビの数値が高かった場合は、その周辺での清掃が十分でないか、換気が滞っている可能性が考えられます。あるいは、頻繁に水を使う工程付近でカビの繁殖が確認された場合は、設備の排水や防水処理に問題があるかもしれません。このように検査結果と現場の状況を照らし合わせて原因を突き止めることで、ピンポイントかつ効果的な改善策を導き出すことができます。

さらに、一般社団法人微生物対策協会は、検査結果をもとに工場の運営方針や衛生管理計画のアップデートに関してもアドバイスを行います。必要に応じてスタッフへの研修内容を見直したり、設備導入やレイアウト変更の提案を行ったりと、単なる「検査・分析」の枠を超えた総合的なサポートが受けられる点は、工場の衛生対策を飛躍的に向上させるために大変有益です。検査結果を受けてそのままにせず、具体的な改善行動に繋げることが、長期的な視点でカビ問題を解決していくための鍵となるでしょう。

データ分析の活用で再発防止

カビ対策で大切なのは、単発的な対応ではなく、継続的に問題の芽を摘み取る仕組みを作ることです。真菌検査で得られたデータを活用し、数値や発生パターンを分析することで、再発防止に向けた長期的なマネジメント体制を確立することが可能になります。たとえば、定期的に検査を行い、その結果を過去のデータと比較することで、カビの発生傾向や繁殖しやすい時期・場所を特定できます。これにより、どのタイミングで徹底的な清掃やメンテナンスを行えば効果的かが見えやすくなり、必要な人員配置や予算配分を効率良く計画できるようになります。

また、データ分析を進めることで、温湿度の管理や換気頻度などに関する具体的な数値目標を設定しやすくなります。たとえば、「室内湿度を一定の範囲内に収める」「一定期間ごとに特定エリアの真菌検査を実施し、数値が基準を超えないようにする」といった形で、明確な基準をもとにした衛生管理を行うことができます。数値基準を設定すれば、現場のスタッフも「なぜこれを行わなければならないのか」を理解しやすくなり、清掃や換気の重要性がより納得感をもって共有されるでしょう。こうした運用は、工場全体のモラルや責任感を高めるとともに、カビリスクの早期発見・早期対策を促進する効果があります。

もちろん、データ分析を活用するためには継続的な記録と管理が不可欠です。真菌検査の結果や温湿度の測定記録、清掃実施の履歴など、日々の業務データを蓄積し、それを定期的に検証していくフローを作ることで、未知のリスクや新たな課題も早期にキャッチできるようになります。一般社団法人微生物対策協会との連携によって得られる専門的な視点と、工場内での継続的なデータ活用が合わさることで、単なる「検査」から一歩進んだ包括的なカビ対策が実現するのです。

MIST工法®によるカビ防止の強み

最新技術と専門ノウハウが融合!MIST工法®で実現する衛生環境の革新

カビや細菌の発生を根本から抑え込む施工法

MIST工法®は、カビや細菌の発生源を徹底的に追究し、根本から抑え込むために開発された施工法です。カビが繁殖しやすい条件である「温度・湿度・栄養源」の3つの要素を総合的に管理すると同時に、微生物学の知見を活かして菌糸や胞子の段階から除去・封じ込めを図る点が大きな特長です。通常の清掃や消毒では行き届かない配管内部や壁の裏側などにも専用の薬剤を浸透させるため、見えないところに潜むカビや細菌を効果的に抑制することができます。さらに、MIST工法®では単に薬剤を散布するだけでなく、施工前の現場調査から後のアフターチェックまでを一貫して行うため、それぞれの工場に合わせた最適な施工計画を策定できます。

また、この施工法はカビや細菌が再繁殖しにくい環境を作ることを重視しており、カビの根源的な発生箇所を見極め、壁や床、天井などの目に見える場所に限らず、通気口や空調システムなど「汚れが蓄積しやすい箇所」への対策も徹底することがポイントです。さらに、菌の種類や発生状況に合わせて薬剤や施工方法を選択するため、余計な負荷をかけずに最適な効果を得られるのも大きな魅力です。MIST工法®は定期的なメンテナンスと組み合わせることで、カビや細菌の発生を長期間にわたって抑え、衛生的な作業環境を維持するための強力な味方となるでしょう。

食品工場でも安心して導入できる安全性

食品工場で導入するうえで重要になるのが、安全性と衛生面との両立です。MIST工法®では、施工時に使用する薬剤の安全性や施工後の残留成分にも細心の注意を払っています。食品を扱う現場では、製品や設備に薬剤が付着すると品質への悪影響や法的な問題が懸念されますが、この工法は食品関連のさまざまな安全基準に対応しており、安心して導入できるよう考慮されています。さらに、施工にあたるスタッフはHACCPの知識を持ち、工場の衛生ゾーニングや作業動線などを十分に理解しているため、適切な手順と配慮のもとで行うことが可能です。

また、MIST工法®では、施工のタイミングや手順を工場側の生産スケジュールに合わせて柔軟に調整することができます。たとえば、稼働時間の少ない時間帯や定期メンテナンスの休止期間を利用するなど、生産ラインを止める必要を最小限に抑えながら施工を進めることが可能です。加えて、施工前の打ち合わせ段階で工場のレイアウトや使用設備の材質を詳しく調査し、薬剤が影響を与えやすい箇所を把握してから、最適な施工方法を決定します。こうした万全の配慮があるからこそ、食品に対して高い安全性が求められる業界でも、MIST工法®は安心して導入できる選択肢となっているのです。

長期的な効果とコストメリット

カビの発生は製品の品質や従業員の健康、工場のブランドイメージに深刻な影響を与えるため、対策を怠れば想定外のコストが発生する可能性があります。MIST工法®では、こうしたリスクを未然に防ぎ、長期的な効果を維持できる点が大きな強みです。一時的にカビを除去するだけでなく、菌が根付きにくい環境を形成するため、再発防止につながります。結果的に、「何度もトラブルが発生してそのたびに処理を行う」といった消極的な出費を抑え、工場全体の経済的負担を軽減することができるでしょう。

さらに、長期的に見れば、クレームやリコール対応のコスト、従業員の健康管理費用、設備の補修や交換などにかかる無駄な出費を削減する効果も期待できます。カビによるトラブルが大きくなればなるほど、後からの修復や回収には手間と費用がかかりますが、MIST工法®なら早期発見や予防措置を組み合わせることで、そうした緊急対応の頻度を大幅に減らせます。また、衛生管理が行き届いた工場は取引先や消費者からの信頼を獲得しやすいため、ブランド価値や顧客満足度の向上にもつながるでしょう。長期的な視点で衛生環境を最適化しつつ、コストパフォーマンスを高めたいと考える企業にとって、MIST工法®は非常に魅力的な選択肢となります。

効果的なカビ対策・防止策の実践

日々の取り組みがカビを寄せ付けない鍵!現場で実践する防止策のポイント

日常的な点検・清掃の徹底

カビ対策を成功させるうえで、もっとも基本かつ重要なステップとなるのが、日常的な点検・清掃の徹底です。どれだけ最新の設備や技術を導入しても、日々のメンテナンスや衛生管理が疎かになってしまえば、結局のところカビは再び発生しやすい環境を取り戻してしまいます。特に食品加工工場においては、一見すると汚れが少ないように見える場所でも、目に見えないレベルでカビの胞子が付着している可能性があります。床の隙間や機械の裏側、天井近くの換気口など、普段は見落としがちな部位にも意識を向けることが大切です。

清掃マニュアルを作成している工場は多いものの、その内容が形骸化していたり、全スタッフに十分浸透していなかったりするケースも少なくありません。そこで、まずはマニュアルの項目を定期的に見直し、現場の実態に即した内容へとアップデートしていくことが求められます。たとえば、作業工程ごとに清掃頻度を細かく設定し、清掃後は写真やチェックリストで確認する仕組みを導入するなど、具体的なルールづくりが欠かせません。加えて、実際に清掃に携わるスタッフ全員に、その意義や目的を共有することもポイントです。カビ対策がなぜ重要なのか、清掃を怠るとどのようなリスクがあるのかを理解していれば、清掃作業そのものに対する意識も自然と高まるでしょう。

また、カビは一度繁殖し始めると短期間で勢力を広げるため、小さな汚れの放置が大きな問題に繋がる可能性が高いです。定期的な巡回点検を実施し、スタッフ同士が気づいた異常や不具合を即座に報告できるようなコミュニケーション体制を整えておくことが大切です。些細なカビ汚染や水滴の蓄積も見逃さず、迅速に処置することで、重大なトラブルに発展する前に対処することが可能になります。こうした日常の一歩一歩の積み重ねこそが、カビを許さない衛生的な工場環境を支える土台となるのです。

空調・換気システムの最適化

カビの発生を防ぐうえで、空調や換気システムの適切な運用は欠かせない要素となります。食品加工工場では、調理や加熱の工程などにより室内の温度が上昇しやすく、また洗浄作業や水を使う工程が多いことから湿度も高くなりがちです。こうした高温多湿の環境は、まさにカビが好む条件そのものであるため、常に空気の循環を意識しながら湿度をコントロールする必要があります。空調設備を導入しているからといって安心せず、定期的にフィルターやダクト内部を清掃・点検し、汚れやカビが溜まっていないかをチェックしましょう。もし換気装置自体がカビを抱えていれば、逆に胞子を工場全体に撒き散らすことになりかねません。

また、換気回数や風量の設定は、季節や外気温、作業工程によって適宜調整することが理想的です。真冬などは外気温が低く、換気を控えたい気持ちもわかりますが、必要以上に密閉状態を続けると湿度がこもり、カビのリスクが高まります。逆に夏場は湿度が高くなりやすいため、空調で温度を下げるだけでなく、除湿機能や換気によって湿気を排出する工夫が必要です。さらに、空気の流れを遮る障害物がないか、換気口の位置が適切かなども見直し、工場全体で均一に空気が循環するように配慮することが重要です。特に機械や棚が密集している場所では、局所的に湿気が溜まる「デッドスペース」が生じやすいため、レイアウトにも注意を払いましょう。

空調や換気システムの改善には、コストがかかることを懸念する声もありますが、カビによる被害や製品の廃棄、リコールなどの損失に比べると、長期的に見ればむしろ大きなコスト削減につながる可能性があります。また、衛生環境が整えば、作業者の健康被害や離職のリスクも減少し、工場全体の生産性や信頼性の向上が期待できるでしょう。空調・換気を最適化することは、カビ対策だけでなく、快適な職場環境づくりや製品品質の向上にも寄与する大切な取り組みなのです。

設備メンテナンスと工場レイアウトの見直し

効果的なカビ対策の実践には、設備メンテナンスと工場レイアウトの見直しも欠かせません。まず、老朽化した設備や配管、タンクなどは微小な隙間や汚れがたまりやすい構造になっていることが多く、そこがカビの温床となるケースが散見されます。特に配管内部や継ぎ目部分など、普段の清掃で手の届かない箇所は、定期的に専門の点検やクリーニングを依頼することが望ましいでしょう。汚れや結露が続くような箇所が放置されると、カビが繁殖するだけでなく、設備自体の故障リスクが高まるという二次的な問題にもつながります。

次に、工場のレイアウトに関しては、カビをはじめとする衛生リスクを最小化する観点で設計されているかを再評価することが大切です。例えば、原材料の搬入口と製品の出荷口が近すぎる場合、外部から運ばれてきた汚れや菌が完成品エリアへ持ち込まれやすくなります。また、加熱や洗浄工程が行われる場所と低温管理の場所が隣接していると、温度差によって結露が発生しやすくなり、カビの繁殖条件を無自覚に整えてしまう危険性があります。こうした問題点を洗い出すには、実際の作業動線をスタッフとともに見直し、改善できる余地がないかを検討するのが効果的です。

さらに、新たに設備を導入する際は「清掃しやすい構造になっているか」「湿気がこもりにくい設計になっているか」といった視点も忘れないようにしましょう。折に触れて専門家のアドバイスを受けながら、設備・レイアウトに関する問題点を改善していくことで、カビが入り込む隙間を徐々に減らすことが可能になります。長期的には、こうした取り組みがコストやトラブルリスクの削減にもつながり、工場運営の安定化と衛生レベルの向上が両立できるでしょう。設備やレイアウトを見直すことは一見大きな手間のように感じられますが、結果としてカビを含むさまざまな課題を根本から解決するための重要なステップとなるのです。

継続的なカビ対策のために

カビ対策は一度きりでは終わらない!継続的な取り組みで工場の衛生環境を守り抜く

定期点検や真菌検査の実施サイクル

カビ対策を長期にわたって成功させるためには、定期点検や真菌検査を計画的かつ継続的に実施することが重要です。カビは目に見える範囲がきれいに保たれていても、空気中の胞子や設備の奥まった部分などに潜んでいる場合があります。そこで、一定のサイクルを設けて検査を繰り返すことで、潜伏しているカビの早期発見と対処が可能になります。特に季節の変わり目や温度・湿度が急激に変化する時期は、カビの発生が促進されやすいため、重点的に調査を行うとリスクを大幅に低減できるでしょう。

また、真菌検査によって得られたデータは、単なる「カビの有無」の確認だけでなく、工場内のどの場所にどのような種類のカビが発生しやすいかを把握する手がかりにもなります。検査結果を基に問題箇所を洗い出し、原因とみられる要素(湿度の過多、清掃不足、設備老朽化など)を特定することで、ピンポイントに対策を講じることができます。こうした定期点検や検査のサイクルを社内で定め、継続的に実施することで、カビが根を張る前に駆除しやすい体制を築くことが可能です。結果的に、製品品質の低下や従業員の健康リスク、クレーム対応コストなどを未然に防ぎ、長期的な視点で工場の衛生水準を安定して保つことにつながります。

スタッフ教育と情報共有の仕組みづくり

カビ対策を継続的に行ううえでは、スタッフ全員の知識や意識が高いレベルで維持されることが欠かせません。いくら定期検査や高度な設備を導入しても、日常的な作業の中でカビの発生要因を見過ごしてしまうような環境では、再び問題が顕在化してしまう恐れがあります。そこで、まずはスタッフに対して定期的な研修やセミナーを行い、カビの特徴や発生メカニズム、衛生管理のポイントなどを再確認できる機会を設けることが望ましいでしょう。新入社員だけでなく、ベテランスタッフを含めた全員が同じ基準で衛生意識を共有することが、持続的な効果につながります。

さらに、情報共有の仕組みづくりも重要です。例えば、日々の清掃や点検で気づいた問題点はすぐに記録し、全スタッフがアクセスできるデジタルプラットフォームや掲示板などで共有するようにすると、小さな異変を見逃さずに済むだけでなく、原因究明や再発防止策をみんなで検討できるようになります。また、部署や担当者間で連携が不足していると、カビのリスクがどこに潜んでいるのかを全体視点で把握できません。定期的に開くミーティングやカンファレンスで、最新の検査結果や対策の進捗を共有し合うことで、工場全体が一丸となってカビを防ぐ体制を築き上げられます。こうした仕組みを整えることで、スタッフ個々の努力や知識が場当たり的に終わることなく、全社的なノウハウとして蓄積されるのです。

外部専門家との連携でリスクを最小化

工場の規模や取り扱う製品の性質によっては、独自のカビ対策だけでは限界がある場合も少なくありません。そこで、外部の専門家や機関との連携を検討することは、長期的な視点でリスクを最小化するうえで非常に有効です。たとえば、一般社団法人微生物対策協会など、カビや微生物に関する高度な専門知識を持つ団体に定期的な真菌検査を依頼し、客観的なデータを元にアドバイスを受けることができます。外部のプロが入ることで、社内だけでは見落としがちな要素や新たなリスクを早期に発見しやすくなり、工場全体の衛生管理レベルを高められるでしょう。

また、施工や設備の改修など専門的な技術が必要となる場面でも、カビ対策を得意とする業者やコンサルタントとのパートナーシップが大きな助けとなります。定期的な点検・施工スケジュールを組むことで、トラブルが起きる前に問題箇所をメンテナンスしたり、衛生状態を根本から改善するチャンスを得られます。さらに、外部専門家から最新の防カビ技術や市場の動向を教えてもらうことで、工場の設備投資や衛生管理計画を常にアップデートし続けることが可能になります。結果的に、工場内部だけでなく取引先や消費者に対しても、高水準の安全性をアピールできる大きなアドバンテージが得られるのです。継続的なカビ対策を成功させるためには、内と外のリソースを上手く活かしてリスクを分散し、常に最新の知見を取り入れる柔軟な姿勢が欠かせません。

まとめ・お問い合わせ先

最終チェック!継続的な対策で工場の安全と品質を支える道しるべ

札幌周辺の加工工場の衛生環境を守る重要性

札幌をはじめとした北海道エリアにおける加工工場は、地域の食文化や産業を支える重要な役割を担っています。しかし、気候の変動や季節による湿度の増減、さらに設備や作業動線などの問題によって、カビの発生リスクが高まりやすい環境にあるのも事実です。カビは目に見える段階よりもはるか前から繁殖を始め、空気中の胞子や機械の奥深くへ潜り込むことで、製品の品質や従業員の健康、さらには工場全体の信頼性を脅かす厄介な存在となり得ます。特に食品加工工場においては、消費者に安心かつ安全な製品を届けるためにも、衛生管理の徹底が欠かせません。

また、一度大規模なカビトラブルが発生すると、その影響は長期的に残る可能性があります。製品のリコールや廃棄、顧客からのクレーム対応に加え、取引先や消費者からの信頼を回復するために膨大なコストと時間が必要になるかもしれません。こうした事態を避けるためには、日頃からの点検・清掃や真菌検査、スタッフ教育など、さまざまな対策を組み合わせて継続的に取り組む姿勢が求められます。地域特有の気候条件や工場ごとの設備構成を考慮したうえで、どのようなアプローチが最適なのかを見極め、いかに柔軟かつ確実に実行していくかが鍵となるでしょう。札幌周辺の加工工場が衛生的な環境を維持することは、地元の産業を守り、より高品質な食品を全国に届けるためにも非常に重要なミッションと言えます。

MIST工法®カビバスターズ東海への相談窓口

こうしたカビのリスクに対処する際、「どこに相談すれば良いか分からない」と悩む担当者も少なくありません。そんなときに頼りになるのが、MIST工法®カビバスターズ東海です。私たちはカビ対策の専門家として、MIST工法®による施工をはじめとしたさまざまなサポートを行っています。HACCP講習を受けたスタッフが在籍しているため、食品工場ならではの衛生管理のポイントを十分に理解しながら、最適な対策プランを提案できるのが強みです。単なる薬剤散布にとどまらず、事前のヒアリングや現場調査を通じてカビの発生源やリスク要因を丁寧に洗い出し、工場の稼働状況に合わせた施工スケジュールを組み立てます。

また、一般社団法人微生物対策協会とも連携しているため、真菌検査などの高度な調査が必要なケースでも一貫して対応可能です。検査で得られたデータを基に、どのエリアに重点的な対策が必要なのか、設備や清掃に関するどのような改善が求められるのかを明確にし、長期的に再発を防ぐためのアドバイスを行っています。さらに、施工後のアフターフォローや定期点検など、継続的なサポート体制も整っているため、「一度対策をして終わり」ではなく、常に最適な衛生環境をキープしやすい点も大きなメリットです。もし少しでもカビに関する悩みや不安がある場合は、お気軽にお問い合わせいただき、現場の状況や課題を共有していただければ幸いです。私たちは札幌を含む北海道地域はもちろん、全国の加工工場のカビ対策に真剣に取り組み、安全と品質を守り抜くお手伝いをいたします。

さらなる衛生対策に向けた展望とアドバイス

カビ対策は決して一過性の取り組みではなく、工場の今後の成長とともに常に見直し・アップデートしていくべきものです。技術の進歩や新たな設備の導入に伴って、工場の作業環境やレイアウトが変化すれば、必然的にカビの発生リスクも変わってきます。そのため、最新のノウハウや検査技術を取り入れながら、定期的に衛生状態をチェックし、問題が発生する前に対処できる体制を作っておくことが極めて重要です。特にHACCPの考え方を取り入れることで、製造工程の各段階で潜在的なリスクを察知しやすくなり、カビの発生源を根本から抑え込むことが期待できます。

また、工場内部だけでなく、外部専門家や関連機関との連携を強化することも、今後ますます重要になってくるでしょう。一般社団法人微生物対策協会などの専門団体や、カビ対策に特化した企業とのパートナーシップを結ぶことで、独自のノウハウを吸収し、新たな技術開発や改善策のヒントを得ることができます。さらに、データの共有や分析を進めることで、特定の季節や設備においてカビのリスクが高まる原因を科学的に解明し、より効果的な対策を打ち出すことも可能になるでしょう。札幌周辺の加工工場だけでなく、全国の食品関連事業者が結束して衛生管理の水準を引き上げることで、日本の食産業全体の品質と安全性が強化されるという大きなメリットも生まれます。今後も継続的なカビ対策と衛生管理への投資を惜しまず、時代に合った最適な手法を柔軟に取り入れていくことが、安定した生産と消費者の信頼獲得につながるはずです。

----------------------------------------------------------------------

カビバスターズ東海 (名古屋本社・東京支店)

本社:名古屋市中川区本前田町44

東京支店:東京都品川区西五反田3丁目9番15号

フリーダイヤル 0120-147-215

----------------------------------------------------------------------